歡迎進入北京鑫視科科技有限公司網站!

24小時熱線電話:4008058599

24小時熱線電話:4008058599

歡迎進入北京鑫視科科技有限公司網站!

24小時熱線電話:4008058599

24小時熱線電話:4008058599

氣固相微通道反應器在CO?加氫制甲醇中的應用

氣固相微通道反應器在CO?加氫制甲醇中的應用 更新時間:2025-07-25

更新時間:2025-07-25 點擊次數:55

點擊次數:55

在 “雙碳" 目標的推動下,CO?加氫制甲醇作為一種具潛力的碳資源化利用技術,受到了學術界和工業界的廣泛關注。氣固相微通道反應器憑借其結構與性能優勢,為該反應的高效進行提供了全新的技術路徑,在提升反應效率、優化產物選擇性等方面展現出顯著潛力。

一、核心優勢

氣固相微通道反應器的核心優勢在于強化傳質與傳熱效率,這與 CO?加氫制甲醇的反應特性高度契合。CO?加氫制甲醇是一個放熱的多相催化反應,涉及 CO?、H?等氣體在催化劑表面的吸附、活化及產物脫附等過程,反應速率受傳質和傳熱過程的共同影響。傳統固定床反應器存在傳熱效率低、溫度分布不均的問題,易導致局部過熱,不僅會降低催化劑的活性和穩定性,還可能引發副反應(如甲烷化反應),降低甲醇的選擇性。而氣固相微通道反應器內部的微通道尺寸通常在數十至數百微米,極大地縮短了氣體擴散路徑,使反應物能夠快速到達催化劑表面,同時產物也能迅速脫離,有效減少了傳質阻力。此外,微通道的比表面積巨大(可達 1000-5000 m2/m3),配合高效的換熱結構,能夠及時移除反應產生的熱量,將反應器內的溫度波動控制在 ±2℃以內,確保催化劑始終處于最佳活性溫度區間(通常為 200-300℃),顯著提升了反應的穩定性和甲醇的生成速率。

二、催化劑效率與壽命優化

在催化劑效率與壽命優化方面,氣固相微通道反應器同樣表現出色。CO?加氫制甲醇常用的催化劑為 Cu-Zn-Al 基催化劑,其活性易受反應條件(如溫度、壓力、原料配比)的影響。微通道反應器的結構化設計允許催化劑以涂層形式均勻負載在通道內壁,形成薄而致密的催化層,不僅提高了催化劑的利用率,還減少了內擴散對反應的限制。同時,精準的溫度控制可避免催化劑因局部高溫而燒結失活,延長其使用壽命。研究表明,在相同反應條件下,采用微通道反應器時,Cu-Zn-Al 催化劑的穩定性可提升 30% 以上,且甲醇的時空產率較傳統固定床反應器提高 1-2 個數量級。

三、模塊化與靈活性

氣固相微通道反應器的模塊化與靈活性為 CO?加氫制甲醇的工業化放大提供了便利。該反應的原料氣(CO?和 H?)來源多樣(如工業尾氣、電解水制氫等),成分波動較大,傳統反應器難以快速適應原料變化。而微通道反應器可通過增減模塊數量實現產能調節,且每個模塊的反應條件可獨立控制,便于根據原料組成實時優化工藝參數。例如,當原料氣中 CO?濃度降低時,可通過提高單個模塊的反應壓力或調整 H?/CO?比例,維持甲醇的產率穩定。這種靈活性使其在分布式碳利用系統中具有優勢,可實現 “就近轉化、就地利用",降低碳運輸成本。

四、挑戰與困難

氣固相微通道反應器在 CO?加氫制甲醇中的應用仍面臨一些挑戰。一方面,微通道的狹小空間易因催化劑積碳或副產物沉積而發生堵塞,需要開發抗積碳性能更強的催化劑或設計在線再生系統;另一方面,高壓條件下(通常為 5-10 MPa)的微通道密封技術要求較高,需進一步優化密封材料與結構,確保長期運行的安全性。未來,通過將微通道反應器與原位表征技術(如在線紅外、質譜)結合,深入探究反應機理,同時開發一體化的 “反應 - 分離" 微通道系統,有望實現甲醇的高效合成與提純,推動該技術的工業化應用。

五、總結

氣固相微通道反應器通過強化傳質傳熱、提升催化劑效率和增強操作靈活性,為 CO?加氫制甲醇提供了高效、穩定、可持續的解決方案,有望成為碳捕集利用與封存(CCUS)技術體系中的關鍵一環,為實現 “雙碳" 目標貢獻重要力量。

產品展示

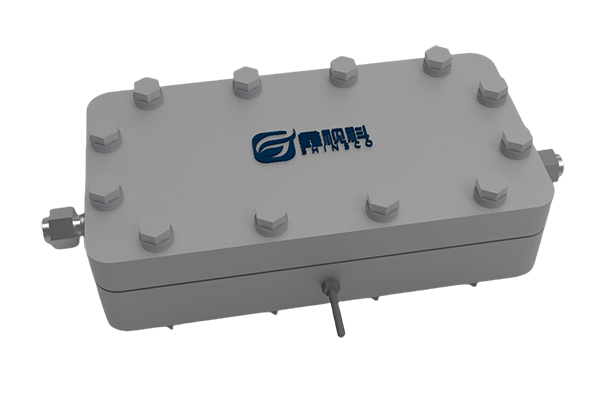

SSC-GSMC900氣固相高溫高壓微通道反應器通過在微通道內填充催化劑顆粒實現催化反應,通過“顆粒-微通道"協同設計,兼具高催化活性、傳質/傳熱效率及操作靈活性,尤其適合高負載需求、復雜反應體系及頻繁催化劑更換的場景。其模塊化、維護成本低的特點,為化工過程強化和分布式能源系統提供了高效解決方案。

SSC-GSMC900氣固相高溫高壓微通道反應器主要應用在多相反應體系,固定床,催化劑評價系統等,具體可以應用在制氫:甲烷蒸汽重整(填充Ni/Al?O?顆粒,耐高溫)。費托合成:CO加氫制液體燃料(填充Fe基或Co基催化劑)。尾氣凈化:柴油車SCR脫硝(填充V?O?-WO?/TiO?顆粒)。VOCs處理:甲苯催化燃燒(填充Pd/CeO?顆粒)。CO?資源化:CO?加氫制甲醇(填充Cu-ZnO-Al?O?顆粒)。生物質轉化:纖維素催化裂解(填充酸性分子篩顆粒)。

產品優勢:

1) 氣固接觸:反應氣體流經填充的催化劑顆粒表面,發生吸附、表面反應和產物脫附。

2) 擴散與傳質:氣體分子從主流體向顆粒表面擴散,分子在顆粒孔隙內擴散至活性位點。

3) 熱量傳遞:微通道的高比表面積和顆粒堆積結構強化熱傳導,避免局部過熱。

4) 催化劑顆粒填充:催化劑以顆粒形式(如小球、多孔顆粒)填充于微通道中,形成高密度活性位點。

5) 靈活更換催化劑:顆粒可拆卸更換或再生,避免整體式或涂層催化劑的不可逆失活問題。

6) 微尺度流動:微通道內流體流動多為層流,但顆粒的隨機分布可誘導局部湍流,增強混合。

7) 動態平衡:通過調節流速、溫度和壓力,平衡反應速率與傳質/傳熱效率。

8) 模塊化設計:填充段可設計為標準化卡匣,支持快速更換或并聯放大(“數增放大"而非“體積放大")。

9) 適應性強:通過更換不同催化劑顆粒,同一反應器可處理多種反應(如從CO?加氫切換至VOCs催化燃燒)。

10) 維護便捷:堵塞或失活時,僅需更換填充模塊,無需整體停機維修。

11) 多相反應兼容:可填充雙功能顆粒(如吸附-催化一體化顆粒),處理含雜質氣體(如H?S的甲烷重整)。

12) 級聯反應支持:在微通道不同區段填充不同催化劑,實現多步串聯反應(如甲醇合成與脫水制二甲醚)。